Μια νέα εποχή ανατέλλει για τη Volvo, καθώς η πάντα πρωτοπόρος Σουηδική φίρμα ετοιμάζεται να εισέλθει σε έναν καινούργιο τρόπο κατασκευής των αυτοκινήτων της με πολλά οφέλη.

Είναι πολύ σημαντικό στη νέα εποχή που ανατέλλει γενικότερα για την αυτοκίνηση και που αφορά και στους καινοτόμους τρόπους κατασκευής των αυτοκινήτων που αλλάζουν πρακτικές που χρησιμοποιούνται εδώ και σχεδόν 1 αιώνα στην παραγωγή οχημάτων, να έχουμε την ευκαιρία να συνομιλούμε με τους ειδικούς ώστε να μεταφέρουμε ακόμη πιο κατανοητά στο κοινό το τι σημαίνουν στην πράξη όλες αυτές οι νέες τεχνικές παραγωγής.

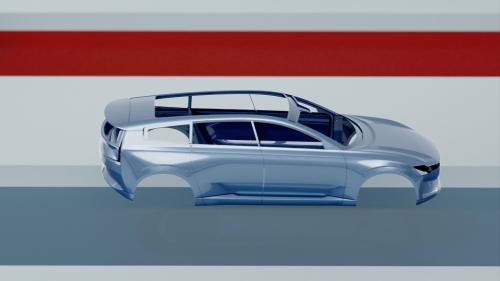

Έτσι λοιπόν, προσκεκλημένοι από τη Volvo, δεν χάσαμε την ευκαιρία να μιλήσουμε με τους ανθρώπους της Σουηδικής φίρμας για το περίφημο mega casting, τον νέο τρόπο κατασκευής που η εταιρεία ετοιμάζεται να υιοθετήσει στα αυτοκίνητά της. To mega casting, δίνει για πρώτη φορά στην ιστορία τη δυνατότητα παραγωγής ενός μεγάλου τμήματος της πλατφόρμας ενός αυτοκινήτου σε ένα αλουμινένιο κομμάτι, αντί πολλών περισσοτέρων. Αποτελεί μέρος μιας πολύ μεγάλης επένδυσης ύψους 10 δις. κορώνων της Volvo, που στοχεύει στο να προσφέρει πολλά πλεονεκτήματα στα νέα της μοντέλα.

BUY NOW

Στο διαδικτυακό μας «τραπέζι» των ερωτήσεων κάθισε ο Mikael Fermer (πάνω φωτογραφία), ο οποίος βρίσκεται από το 1994 στη Volvo και πλέον κατέχει τη θέση του Ειδικού Αρχιτεκτονικής της πλατφόρμας των οχημάτων της φίρμας.

Σ.Χ.: Κύριε Fermer, κατ’ αρχάς τι είναι το mega casting; Ποια τα πλεονεκτήματά του και γιατί η Volvo το υιοθετεί;

Μ.Φ.: Υπάρχουν πολλά πλεονεκτήματα από το mega casting. To πρώτο είναι η απλοποίηση της κατασκευής. Εμείς, θα ξεκινήσουμε να χρησιμοποιούμε το mega casting στο πίσω μέρος της πλατφόρμας των αυτοκινήτων μας. Με αυτό τον τρόπο με ένα μόλις μεγάλο τμήμα από αλουμίνιο που πλέον θα παράγουμε, αντικαθιστούμε περίπου 100 διαφορετικά, μικρότερα από ατσάλι που απαρτίζουν αυτή τη στιγμή το ίδιο τμήμα της πλατφόρμας, όποτε καταλαβαίνετε πόσο απλοποιείται η γραμμή παραγωγής. Δεύτερον, είναι τα περιβαλλοντικά πλεονεκτήματα, αφού χρησιμοποιώντας το mega casting μειώνουμε κατά πολύ τις εκπομπές CO2 συγκριτικά με την παραγωγή τμημάτων από ατσάλι. Τρίτον, είναι η σχεδιαστική ελευθερία που μας προσφέρει αυτή η τεχνική σε σχέση με μια παραδοσιακή πλατφόρμα. Τέλος, τέταρτον, είναι η μείωση του κόστους, αφού με την παραγωγή in-house ενός και μόνου μεγάλου τμήματος, δίπλα ακριβώς από τη γραμμή παραγωγής, αντικαθιστούμε πολλά περισσότερα, που προέρχονται από διαφορετικούς προμηθευτές και από πολλά διαφορετικά μέρη του πλανήτη.

Σ.Χ.: Όσον αφορά στο βάρος, υπάρχουν και εκεί πλεονεκτήματα;

Μ.Φ.: Ναι, το βάρος επίσης μειώνεται τουλάχιστον κατά 15% σε σχέση με την ατσάλινη κατασκευή. Παράλληλα, με τον νέο τρόπο αυτής της κατασκευής κερδίζουμε και στο δομικό κομμάτι, αφού για παράδειγμα μπορούμε να μειώσουμε το πάχος της πλατφόρμας και στη συνέχεια το ύψος του δαπέδου, μετά των καθισμάτων και τέλος της οροφής, κάτι που προσφέρει πολλά πλεονεκτήματα και στο πεδίο της αεροδυναμικής, κάτι ακόμη πιο σημαντικό σε σχέση με το βάρος. Αλλά ναι, περιμένουμε και στο πεδίο τους βάρους να έχουμε όπως σας είπα αρκετή μείωση.

Σ.Χ.: Το mega casting θα σας βοηθήσει να παράγετε πιο γρήγορα αυτοκίνητα; Και επίσης, σε ποια εργοστάσια θα ξεκινήσετε την παραγωγή με τη νέα μέθοδο;

Μ.Φ.: Θα ξεκινήσουμε στο εργοστάσιο της Τορσλάντα στο Γκέτεμποργκ, όπου εκεί θα κατασκευάζεται με τμήματα από mega casting η νέα μας πλατφόρμα. Σίγουρα, ο χρόνος παραγωγής θα μειωθεί μέσα στο εργοστάσιο με τη χρήση της νέας τεχνικής, γιατί με τον τρόπο αυτό αφήνουμε στην άκρη αρκετά κομμάτια της παραγωγής με τον παραδοσιακό τρόπο.

Σ.Χ.: Η νέα μέθοδος παραγωγής και η νέα πλατφόρμα που αναφέρετε, θα χρησιμοποιηθεί για να χτιστούν πάνω της νέα μοντέλα της Volvo ή θα χρησιμοποιηθεί και στα υπάρχοντα;

Μ.Φ.: Η νέα αυτή πλατφόρμα θα χρησιμοποιηθεί σε μια καινούργια σειρά ηλεκτρικών μοντέλων της Volvo. Αναμένεται να παρουσιαστεί στα μέσα αυτής της δεκαετίας (2025).

Σ.Χ.: Είπατε πριν ότι θα χρησιμοποιήσετε τη νέα διαδικασία παραγωγής αρχικά για το πίσω μέρος της νέας πλατφόρμας. Σχεδιάζετε στη συνέχεια να την χρησιμοποιήσετε και στον εμπρόσθιό της τμήμα ή ακόμη και σε όλο το μήκος και πλάτος της;

Μ.Φ.: Αυτή τη στιγμή, κοιτάμε όλες τις δυνατότητες που μας δίνει το mega casting. Σίγουρα το εμπρόσθιο τμήμα θα μπορούσε να παραχθεί με τη νέα αυτή μέθοδο, αν και λόγω των απαιτήσεων που αφορούν στην παθητική ασφάλεια και τα crash tests, είναι σαφώς πιο δύσκολο σε σχέση με το πίσω τμήμα, ιδίως για μια εταιρεία σαν εμάς στη Volvo, όπου δίνουμε ιδιαίτερη έμφαση στην ασφάλεια των αυτοκινήτων μας. Ωστόσο, εξελίσσουμε συνεχώς το mega casting βήμα-βήμα και θα δούμε τι θα μας φέρει το μέλλον.

Σ.Χ.: Στην περίπτωση ενός ατυχήματος, το νέο αυτό μεγάλο κομμάτι της πλατφόρμας δεν είναι πιο ακριβό για να φτιαχτεί;

Μ.Φ.: Όχι γιατί μπορεί να επισκευαστεί. Μπορούμε να επισκευάσουμε για παράδειγμα ρωγμές ή άλλες ζημιές που μπορεί να γίνουν στο τμήμα αυτό. Βέβαια, όπως συμβαίνει και με την παραδοσιακή ατσάλινη κατασκευή, σε πολύ βαριές ζημιές θα χρειαστεί αντικατάσταση του τμήματος. Ωστόσο, θα πρέπει να σημειωθεί ότι ένα παραδοσιακό πάτωμα για αυτοκίνητα με κινητήρα βενζίνης ή diesel που όπως γνωρίζετε μοιάζει σαν μια επίπεδη σκάλα, εάν χτυπήσει από πίσω τότε στραβώνει και θα πρέπει να το ισιώσεις για να το φτιάξεις. Στην περίπτωση του mega casting όμως, από τη στιγμή που η μπαταρία θα είναι μέρος του μεγάλου αυτού τμήματος στο πίσω μέρος των ηλεκτρικών μας αυτοκινήτων, το πάτωμα αποκτά σημαντικά υψηλότερη ακαμψία και κατά συνέπεια, τέτοια προβλήματα δεν υπάρχουν. Αυτό στην πράξη σημαίνει, σημαντικά πολύ χαμηλά κόστη επισκευής.

Η Volvo αναβαθμίζει συνολικά το κύριο εργοστάσιό της

Η υιοθέτηση του mega casting από τη Volvo απαιτεί μια σειρά από αναβαθμίσεις και αλλαγές σε πολλά τμήματα του εργοστασίου της Τορσλάντα. Από το βαφείο, το νέο τμήμα της τοποθέτησης των μπαταριών και τα logistics, μέχρι ακόμη και τους χώρους του διαλείμματος των εργατών, το κύριο εργοστάσιο της σουηδικής μάρκας αναβαθμίζεται συνολικά εν όψει του ξεκινήματος της παραγωγής της νέας σειράς ηλεκτρικών, που θα βασιστούν πάνω στη mega casting πλατφόρμα.

Αυτή τη στιγμή στο εργοστάσιο της Volvo στη Σουηδία απασχολούνται 6.500 εργαζόμενοι, με την ετήσια παραγωγή να αγγίζει τα 300.000 αυτοκίνητα. Η θεμελίωση του εργοστασίου ολοκληρώθηκε το 1964 και το ξεκίνημα των εργασιών του έγινε τον Απρίλιο του ίδιου έτους από τον Βασιλιά της Σουηδίας, Γουσταύο ΣΤ’ Αδόλφο. Για πολλά χρόνια το εργοστάσιο ήταν ο μεγαλύτερος χώρος εργασίας σε όλη τη χώρα.